株式会社クマクラ様は、1958年に一般貨物運送業として創業し、その後『環境とリサイクル社会をサポートする』ことを使命に、半世紀以上産業廃棄物の適正化に取り組まれています。現在は、首都圏を中心に産業廃棄物の収集・運搬・中間処理事業を展開し、埼玉県入間郡にある「所沢エコ・プラント」を拠点に、建設系廃棄物を中心とした多様な廃棄物の中間処理を行い、再資源化を推進されています。

また、2022年には施設規模を拡大し、多品目破砕処理棟を新設されました。これにより、中間処理能力は質・量ともに大幅に向上し、より多様な廃棄物の再資源化を推進しています。そして、地域・社会への貢献はもちろんのこと、安心できる未来に向けた環境技術を誠意を持って次世代へと受け継いでいくことを目指し、常に進化を続けています。

今回は、リチウムイオン電池の発火対策として導入されたSparkEye(AI火花検知システム)について、所沢エコ・プラント事業部の所長 井花 力蔵様と所長代理の青木 亮様に、導入の背景や活用方法をお話しいただきました。

臭気で気づく対応から、自動検知・消火対応へ

ー SparkEyeの設置状況について教えてください。

多品目破砕処理棟では、建設系混合廃棄物の破砕処理ラインにSparkEyeを設置しています。監視場所としては、二軸破砕機の真下、破砕直後の部分を監視しています。SparkEyeが火花や火を検知すると同時に、コンベアに設置された散水ノズルから自動的に水が噴霧され、初期消火を行う仕組みになっています。さらに、パトライトが点灯しブザーが鳴ることで、現場の作業員にも即座に周知されます。

自動消火後は、作業員が火元を最終確認することで安全を確保しています。重要な初期対応にあたる、発火の検知から消火までを自動化することができています。

ー SparkEyeの導入前は、発火に対してどのような状況だったのでしょうか。

導入前は、油圧ショベルの操縦者が「臭気」で発火を察知していました。リチウムイオン電池が発火すると独特の臭気を発するため、その臭気を感じ取ったらラインを確認します。発火が確認された場合は、近くの消火器や消火栓を使って消火を行っていました。

この方法は、重機作業をしながらの対応であったため、発火への初動が遅れるケースがありました。さらに、今後扱う破砕品目によってはリチウムイン電池類が混入するリスクが高まることも予想されたため、火災対策の必要性を感じていました。

ー 発火物はどういったものが多いですか。

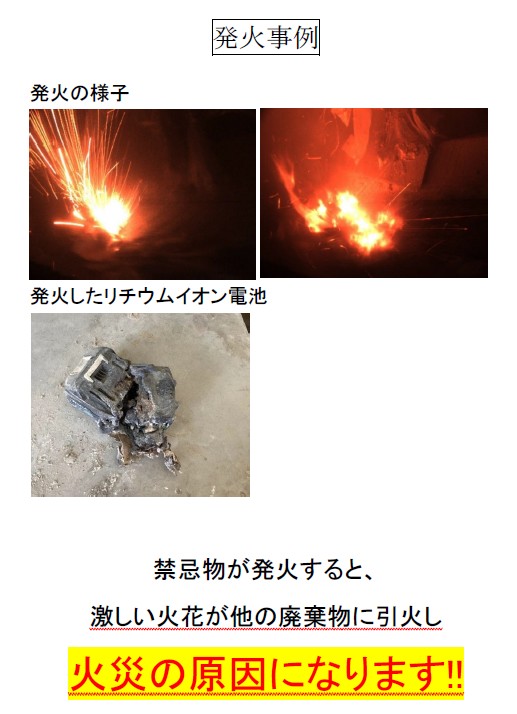

主な発火物は、リチウムイオン電池によるものです。電動ドリルに使用されるバッテリーが多く確認されています。

ー リチウムイオン電池を破砕前に混入しないよう、どのような対策をされていますか?

排出事業者様に、リチウムイオン電池類などの不適合物を混入しないように注意喚起を定期的に行っています。それでも混入はありますので、破砕機の投入前に、展開検査というかたちで人による粗選別を行い、リチウムイオン電池類などの不適合物を取り除く工程をいれております。ただ、それでも発火がありますのでやはり、事前の完全な除去は難しいと感じております。

現場に合わせた検知設定機能で、AIへの不安を払拭

ー SparkEyeは何でお知りになりましたか。また提案を受けた印象はどうでしたか。

御社からのご提案をきっかけに知りました。代表とともにお話を伺ったのですが、その際の率直な印象は「AIで本当に火花や火を検知できるのだろうか」という半信半疑のものでした。

ー 他の対策方法もあったと思いますが、SparkEyeの決め手は何だったのでしょうか。

紫外線検知器といった方法もありましたが、誤検知が多いという印象がありました。SparkEyeも最初は「本当に火花や火を検知できるか」といった疑問もありましたが、AIの感度調整によって設置環境ごとに設定調整ができる機能や、実際に設置して運用されているお客様事例のお話を聞く内に、考えを改めるようになりました。

懸念であった「誤検知」に対しては、SparkEyeであれば設定調整で抑制できる点を評価しました。さらに、検知した画像を記録・確認できる機能も魅力的な機能と感じて、導入を決めました。

火花を捉える精度と導入後の気づき

ー 設置場所を決める際に、何か工夫はありましたか。

イーアイアイさんから「破砕直後を監視しましょう」と、ご提案いただきました。我々も、破砕直後は発火リスクが高く初期対応するにはこの場所が適切であろうと考えていましたので、特に異論はありませんでした。さらに、初期消火までの自動化を実現したかったので、散水設備との連動も含めてご提案いただきました。

ー 検知精度についてはどうでしょうか。

検知精度は良いと思います。発火はもちろんですが、火花状態でも検知できていることが検知画像から確認ができています。誤検知でいうと、過去にオレンジ色のライトを検知したぐらいで、とくに影響はない範囲です。

ー これまでに検知した中で、なにか新しい気づきはありましたか。

毎月一定数の検知はありますが、最近はその回数が減少してきています。この現象を分析したところ、破砕機の刃の摩耗状況によって検知回数が変動することも分かってきました。刃が摩耗すると隙間が大きくなり、電池類がすり抜けてしまうことがあるのです。実際に、すり抜けた電池類も見つかっています。発火の検知回数が、刃の摩耗具合を把握する一つの目安としても活用できると気づきました。

発火から消火対応までの工数削減。発火画像は、社外への啓発としても活用!

ー SparkEyeを導入して、変化はありましたか。

作業効率が向上したと感じています。導入前は、重機オペレーターが「発火に気付く」→「状況を確認する」→「対応方法を判断する」→「消火対応を行う」→「最終確認をする」という流れでした。

導入後は、「発火を検知」→「自動消火」→「最終確認」という流れに変わり、発火発見から消火対応までの工数が削減できています。特に、人の目が届きにくい破砕直後の発火を即座に検知し、自動で消火まで対応できるスピードは、人よりも速いと実感しています。会社としても火災リスクを軽減でき、大きな安心につながっています。

ーSparkEyeをどのように活用していますか。

社内外に向けた注意喚起や再発防止の啓発に活用しています。社内では、消防訓練の際にSparkEyeを用い、検知から自動消火、最終確認までの一連のオペレーションを訓練に組み込んでいます。また、実際に検知した発火画像を活用し、社内全体で発火リスクに対する意識向上も図っています。

社外に対しては、排出事業者様への注意喚起に活用しています。発火リスクを正しく理解していただき、混入を減らすために、「禁忌物混入防止に関するお願い」という注意喚起文書を作成し、実際の発火画像を添付して案内しています。

ーSparkEyeの今後の活用用途や期待することはありますか。

監視範囲を広げ、破砕処理後の堆積物も監視対象にしたいと考えています。現在のSparkEyeの仕様は、カメラ1台につき、制御盤が1つ必要とのことですが、そうすると設置スペースの問題や管理が煩雑になるなどの問題が発生してしまいます。ですので、イーアイアイさんには「1つの制御盤で2台のカメラを接続できるようにできないか」と相談しているところです。

カメラを増設できれば監視範囲が拡大し、さらに強固な火災対策につながります。その実現に向けて、イーアイアイさんの対応には期待を寄せています。

今回取材に伺った私もこれまで度々クマクラ様を訪問しております。SparkEyeをはじめ、弊社のAI技術の実証にも積極的に関わっていただいており、「新しい技術を積極的に試し、事業への活用を常に考え続けていらっしゃる企業様」という印象を受けています。まさに代表取締役社長の熊倉 毅様が掲げる「安心できる未来に向けた環境技術を誠意を持って次世代へと受け継いでいくこと」を体現されている企業様だと感じます。今後も、引き続きサポートさせていただきます。

(撮影・取材・文・編集/ 大和田 篤)